Wawasan Rantai Pasokan Otomotif: Panduan Pemilihan Proses Perawatan Perawatan & Pelapisan Pengikat

Artikel ini berfokus pada proses perawatan dan pelapisan permukaan untuk pengencang, memberikan analisis mendalam tentang persyaratan fungsionalnya dan menawarkan panduan seleksi khusus untuk membantu para insinyur dan profesional pengadaan membuat keputusan yang lebih tepat.

Analisis fungsional perawatan permukaan pengikat

Perawatan permukaan untuk pengencang tidak hanya untuk estetika; Lebih penting lagi, mereka memberikan sifat fungsional spesifik untuk memenuhi berbagai lingkungan aplikasi dan persyaratan kinerja. Fungsi utama meliputi:

Perlindungan Korosi: Ini adalah tujuan utama. Pengencang logam (terutama baja karbon) rentan terhadap karat dalam lingkungan yang lembab, semprotan garam, kimia, atau korosif lainnya, yang mengarah pada berkurangnya kekuatan, penampilan yang dikompromikan, dan bahkan kegagalan fungsional. Lapisan perlakuan permukaan bertindak sebagai penghalang fisik atau memberikan perlindungan elektrokimia (anoda pengorbanan) untuk mengisolasi media korosif, secara signifikan memperpanjang umur pengikat.

Kontrol gesekan: Hubungan antara torsi yang diterapkan selama pengetatan dan gaya penjepit yang dihasilkan (preload) secara signifikan dipengaruhi oleh koefisien gesekan. Pelapis spesifik (mis., Minyak fosfat, pelapis serpihan seng dengan pelumas terintegrasi) dapat memberikan koefisien gesekan yang stabil dan dapat diprediksi, memastikan preload yang konsisten untuk torsi terapan yang sama, yang sangat penting untuk keandalan sambungan kritis.

Ketahanan aus: Dalam aplikasi yang melibatkan seringnya perakitan/pembongkaran atau gerakan relatif, utas pengikat dan kepala dapat dikenakan. Pelapis keras tertentu (mis., Karburisasi, nitriding, atau plating paduan spesifik) dapat meningkatkan kekerasan permukaan dan meningkatkan ketahanan aus.

Mitigasi Hidrogen Embrittlement: Pengencang kekuatan tinggi (biasanya kelas properti ≥ 10,9 atau kelas 8 ke atas) rentan terhadap penyerapan hidrogen selama proses acar dan elektroplating, yang menyebabkan fraktur yang tertunda (embrittlement hidrogen). Memilih proses tanpa risiko embrittlement hidrogen (mis., Pelapisan mekanis, lapisan serpihan seng) atau memastikan pembuatan bantuan hidrogen yang memadai setelah pelapisan sangat penting untuk keamanan baut berkekuatan tinggi.

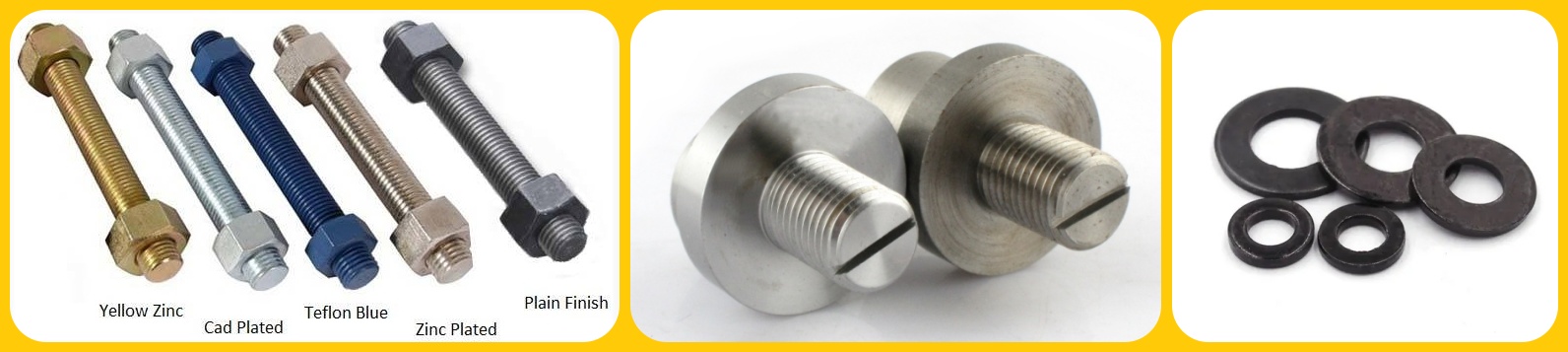

Penampilan & Identifikasi: Perawatan permukaan dapat memberikan berbagai warna dan tingkat gloss untuk memenuhi persyaratan estetika produk. Warna spesifik (mis., Warna pasif tertentu, warna lapisan organik) kadang -kadang digunakan untuk membedakan pengencang spesifikasi, bahan, atau tujuan yang berbeda.

Konduktivitas/Insulasi: Sebagian besar pelapis logam mempertahankan konduktivitas listrik yang baik, cocok untuk aplikasi yang membutuhkan sambungan listrik (mis., Pentanahan). Sebaliknya, beberapa pelapis organik atau film pasif tebal dapat menawarkan beberapa sifat isolasi.

Peningkatan Adhesi: Perawatan tertentu (seperti fosfat) dapat memberikan permukaan kasar dan berpori yang meningkatkan adhesi cat atau aplikasi perekat berikutnya.

Pandangan mendalam tentang proses pengolahan/pelapisan permukaan pengikat umum

Berikut adalah beberapa proses pengolahan permukaan pengikat utama dan karakteristiknya:

Electro-galvanizing / plating seng: Proses: Deposisi lapisan seng ke permukaan pengikat melalui metode elektrokimia. Biasanya diikuti oleh pasif (chromate atau non-kromat) untuk meningkatkan resistensi dan penampilan korosi (hasil akhir yang umum termasuk jernih/biru, berwarna kuning, hitam, zaitun menjinakkan). Karakteristik: Biaya yang relatif rendah, lapisan seragam, penampilan yang baik, memberikan perlindungan korosi dasar (anoda pengorbanan). Lapisan pasif secara signifikan berdampak pada resistensi korosi akhir. Risiko embrittlement hidrogen; Baking relief hidrogen diperlukan untuk bagian-bagian berkekuatan tinggi. Resistensi korosi: jam uji semprotan garam (NSS) sedang biasanya berkisar antara 24 jam hingga 200 jam, tergantung pada jenis ketebalan dan pasif. Koefisien gesekan: relatif tinggi dan variabel kecuali jika pasca perawatan spesifik (seperti sealant/pelumas) diterapkan. Aplikasi: Lingkungan dalam ruangan, penggunaan industri umum, interior otomotif, elektronik, aplikasi dengan persyaratan korosi yang rendah.

Hot-dip Galvanizing (HDG): Proses: Pengencang yang merendam dalam seng cair untuk membentuk lapisan tebal yang terdiri dari paduan besi-besi dan seng murni. Karakteristik: Lapisan yang sangat tebal (biasanya> 40 μ m), memberikan perlindungan korosi jangka panjang yang sangat baik, terutama untuk lingkungan luar yang keras. Permukaan umumnya lebih kasar dari elektroplating dan dapat mempengaruhi kecocokan benang (seringkali membutuhkan kacang atau tunjangan benang yang berukuran besar). Proses suhu tinggi umumnya menghilangkan risiko imbalan hidrogen. Biaya lebih tinggi dari pelapisan seng. Resistensi Korosi: Sangat baik, jam NSS sering mencapai 500 jam hingga 1000 jam. Koefisien gesekan: tinggi dan variabel. Aplikasi: Pekerjaan baja struktural luar ruangan, menara transmisi daya, pagar jalan raya, rak panel surya, alat berat, aplikasi yang membutuhkan perlindungan korosi panjang.

Pelapisan Mekanis: Proses: Bubuk seng yang memuat dingin (berdampak) ke permukaan pengikat menggunakan manik-manik kaca atau media benturan lainnya dalam tong yang berputar. Karakteristik: Keseragaman dan adhesi ketebalan lapisan yang baik. Keuntungan utama: Tidak ada risiko embrittlement hidrogen, membuatnya ideal untuk pengencang kekuatan tinggi. Resistansi korosi mirip dengan atau sedikit lebih baik dari seng yang terselektroplat dengan ketebalan yang sama. Resistensi korosi: sedang hingga baik, tergantung pada ketebalan lapisan. Koefisien gesekan: Mirip dengan seng yang dielektroplated, dapat dimodifikasi dengan pasca perawatan. Aplikasi: Pengencang kekuatan tinggi (mis., Kelas 10.9/12.9 Baut), bagian yang peka terhadap embrittlement hidrogen, komponen baja pegas.

Fosfat: Proses: Pengencang yang merendam dalam larutan fosfat untuk membentuk lapisan konversi fosfat yang tidak larut (biasanya seng fosfat atau fosfat mangan) melalui reaksi kimia. Biasanya membutuhkan pengolahan atau waxing selanjutnya untuk peningkatan pencegahan dan pelumasan karat. Karakteristik: Biaya rendah. Lapisan fosfat itu sendiri menawarkan perlindungan karat terbatas tetapi memberikan dasar yang sangat baik untuk minyak, lilin, atau cat. Fosfat mangan menawarkan ketahanan aus yang baik dan sifat anti-galling. Proses fosfasi juga membawa beberapa risiko embrittlement hidrogen (kurang dari elektroplating). Resistensi korosi: rendah (lapisan fosfat saja), bergantung pada minyak/lilin-preventif rust-preventif berikutnya. Koefisien gesekan: Minyak fosfat dapat memberikan koefisien gesekan yang rendah dan stabil, sering digunakan di mana preload yang tepat diperlukan. Aplikasi: Sebagai dasar untuk penyegelan oli atau lukisan, komponen mesin otomotif, sambungan yang membutuhkan gesekan yang stabil, pelumasan pembentukan dingin.

Lapisan serpihan seng (serpihan seng yang diterapkan secara tidak elektrolitik): Proses: Menerapkan cat yang mengandung seng dan/atau serpihan aluminium ke permukaan pengikat melalui metode dip-spin atau semprotan, diikuti dengan curing (kue). Merek yang khas termasuk Dacromet®, Geomet®, Zintek®, Magni®. Karakteristik: memberikan perlindungan korosi yang sangat tinggi (efek penyembuhan diri penghalang pengorbanan). Mencapai resistensi tinggi dengan lapisan tipis (biasanya 8-15 μ m). Tidak ada risiko embrittlement hidrogen, ideal untuk pengencang kekuatan tinggi. Seringkali termasuk pelumas terintegrasi untuk koefisien gesekan yang stabil dan terkontrol. Warna biasanya berwarna abu-abu perak atau hitam. Resistensi korosi: sangat tinggi, jam NSS biasanya berkisar dari 600 jam hingga 1500 jam. Koefisien gesekan: dapat dikontrol secara tepat dalam rentang tertentu (mis., 0,09 - 0,15) sesuai kebutuhan. Aplikasi: Industri otomotif (sasis, bagian struktural, sistem pengereman), energi angin, mesin konstruksi, pengencang kekuatan tinggi, aplikasi yang menuntut ketahanan korosi tinggi, kebebasan dari embrittlement hidrogen, dan kontrol torsi yang tepat.

Pelapisan paduan (mis., Seng-nickel): Proses: CO-depositing dua atau lebih logam secara elektrokimia, seperti seng dan nikel (biasanya 12-15% Ni). Juga membutuhkan pasif. Karakteristik: Menawarkan ketahanan korosi yang lebih tinggi dan ketahanan panas yang lebih baik daripada pelapisan seng murni. Potensi korosi galvanik yang lebih rendah saat bersentuhan dengan paduan aluminium. Penampilan yang bagus. Masih membawa risiko embrittlement hidrogen; Membutuhkan pembakaran hidrogen. Biaya lebih tinggi dari pelapisan seng murni. Resistensi korosi: jam NSS tinggi biasanya berkisar dari 720 jam hingga 1000 jam. Koefisien gesekan: Tergantung pada pasif dan pasca perawatan. Aplikasi: Otomotif (terutama di bawah-hood, kontak dengan bagian aluminium), Aerospace, aplikasi yang membutuhkan resistensi korosi suhu tinggi.

Pelapis organik (mis., Epoxy, PTFE): Proses: penyemprotan atau dip-coating resin organik (seperti epoksi, poliuretan, ptfe) dan menyembuhkannya. Karakteristik: Memberikan resistensi kimia yang sangat baik dan perlindungan korosi (efek penghalang). Tersedia dalam berbagai warna. Pelapis PTFE menawarkan gesekan yang sangat rendah dan sifat non-stick. Lapisan yang lebih tebal dapat mempengaruhi kesesuaian dimensi. Resistensi korosi: Sangat tinggi, tergantung pada jenis dan ketebalan lapisan. Koefisien gesekan: Sangat rendah untuk pelapis PTFE. Bervariasi untuk jenis lain. Aplikasi: Peralatan pemrosesan kimia, rekayasa laut, aplikasi yang membutuhkan warna spesifik, gesekan rendah, atau ketahanan kimia.

Pasifan untuk stainless steel: Proses: Bukan "lapisan," tetapi perlakuan kimia (biasanya menggunakan asam nitrat atau sitrat) untuk menghilangkan zat besi bebas dan kontaminan lainnya dari permukaan baja tahan karat dan meningkatkan pembentukan lapisan oksida yang lebih tebal, lebih seragam, dan lebih inert kromium (film pasif). Karakteristik: Meningkatkan ketahanan korosi yang melekat pada stainless steel, mempertahankan penampilan logamnya. Proses sederhana dan relatif berbiaya rendah. Resistensi Korosi: Meningkatkan ketahanan korosi alami baja tahan karat. Koefisien gesekan: relatif tinggi. Aplikasi: Semua jenis pengencang stainless steel, terutama setelah pemesinan atau untuk aplikasi yang membutuhkan kebersihan yang lebih tinggi dan ketahanan korosi.

Panduan Seleksi Khusus untuk Perawatan Permukaan Pengikat

Memilih Perawatan Permukaan yang sesuai membutuhkan menyeimbangkan lingkungan aplikasi, persyaratan kinerja, biaya, dan peraturan:

Lingkungan Dasar Indoor / Korosi Rendah: Persyaratan: Pencegahan Karat Dasar, Penampilan Bersih. Rekomendasi: Pelapisan seng (jernih/biru atau kuning, ketebalan ≥ 5 μ m) pasif yang cocok. Minyak preventif karat fosfat jika peka terhadap biaya.

Lingkungan umum / industri umum (korosi sedang): Persyaratan: Resistensi cuaca yang lebih baik dan pencegahan karat. Rekomendasi: Pelapisan seng yang lebih tebal (≥ 8-12 μ m) pasif kinerja tinggi (mis., Pasifan lapis tebal), pelapisan mekanik, atau lapisan serpihan seng tingkat dasar.

Lingkungan outdoor / kelautan / kelembaban / kimia yang keras (korosi tinggi): Persyaratan: Perlindungan korosi jangka panjang dan andal.

Rekomendasi: hot-dip galvanizing (HDG) (cocok di mana toleransi kesesuaian benang kurang kritis), lapisan serpihan seng berkinerja tinggi (Geomet®, Zintek®, Magni®, dll.), Pelapis paduan seng-nikel, atau pengencang stainless steel secara langsung (dianjukan pasif). Pelapis organik (mis., Epoksi) juga dapat dipertimbangkan.

Pengencang kekuatan tinggi (kelas properti ≥ 10.9): Persyaratan: Hindari risiko embrittlement hidrogen saat memenuhi kebutuhan perlindungan korosi.

Rekomendasi: Prioritaskan proses tanpa risiko embrittlement hidrogen: lapisan serpihan seng, pelapisan mekanis. Jika menggunakan electroplating (seng atau seng-nikel), pastikan pembuatan relief hidrogen yang menyeluruh dan efektif sesuai dengan standar, dengan kontrol dan validasi proses yang ketat. HDG umumnya tidak berisiko tetapi memperhatikan masalah yang sesuai dengan utas.

Membutuhkan kontrol torsi yang tepat / koefisien gesekan stabil: Persyaratan: Konsistensi tinggi di preload. Rekomendasi: Minyak fosfat/lilin, pelapis serpihan seng dengan pelumas terintegrasi, pelapisan seng/seng-nikel dengan sealant pelumas. Selalu berkonsultasi dengan data pemasok untuk koefisien rentang gesekan (biasanya ditentukan dalam kondisi pengujian yang ditentukan).

Lingkungan suhu tinggi (mis., Kompartemen mesin): Persyaratan: Stabilitas pelapisan pada suhu tinggi. Rekomendasi: Pelapisan paduan seng-nikel, pelapis serpihan seng khusus, fosfat mangan, atau baja/stainless steel tahan panas yang tidak dilapisi. Kinerja pelapisan seng standar menurun pada suhu yang lebih tinggi (mis.,> 15 0 ∘ C).

Persyaratan Penampilan: Persyaratan: Warna atau Kilau tertentu. Rekomendasi: Pelapisan seng berbagai warna pasif (jernih/biru, kuning, hitam), oksida hitam, lapisan serpihan seng (abu-abu perak/hitam), pelapis organik (berbagai warna). Stainless Steel yang dilewati untuk tampilan logam.

Membutuhkan konduktivitas listrik (mis., Pembumian): Persyaratan: Resistansi kontak rendah. Rekomendasi: Kebanyakan pelapis logam (seng, seng) menawarkan konduktivitas yang baik, tetapi perhatikan bahwa lapisan pasif dapat memperkenalkan sedikit isolasi. Hindari pelapis organik yang tebal. Pastikan permukaan kontak yang bersih.

Kontak dengan logam yang berbeda (mis., Paduan aluminium): Persyaratan: Minimalkan risiko korosi galvanik. Rekomendasi: Pelapisan paduan seng-nickel (potensi lebih dekat dengan aluminium), pelapis serpihan seng (yang mengandung aluminium menawarkan manfaat), atau menggunakan mesin cuci/pelapis isolasi untuk isolasi. Hindari kontak langsung antara baja biasa/tembaga dan aluminium.

Sifat & Pertimbangan Perawatan Permukaan Utama

Resistensi Korosi: Definisi: Kemampuan untuk menahan degradasi lingkungan, umumnya diukur dengan jam uji semprotan garam netral (NSS) (H) per standar seperti ISO 9227. E.g., NSS 240H berarti tidak ada tingkat korosi yang ditentukan (biasanya karat merah) muncul dalam 240 jam di ruang semprotan garam standar. Pilihan: Pilih jam NSS yang sesuai berdasarkan kategori korosivitas lingkungan layanan. Umum dalam ruangan> 72H, outdoor lembab/umum> 240h, lingkungan yang keras> 600 jam atau bahkan 1000 jam.

Ketebalan lapisan/deposit: Definisi: Ketebalan lapisan perlakuan permukaan, biasanya dalam mikrometer (μ m). Dampak: Secara langsung mempengaruhi resistensi korosi, biaya, dan kesesuaian (terutama untuk pengencang berulir). Ketebalan yang berlebihan dapat menyebabkan masalah perakitan. Standar seperti ISO 4042 Menentukan persyaratan.

Koefisien gesekan (COF / μ): Definisi: Parameter yang menggambarkan gesekan antara utas dan di bawah kepala selama pengetatan. Dampak: Menentukan gaya penjepit (preload) yang dicapai untuk torsi pengetatan yang diberikan (t = k ⋅ f ⋅ d, di mana k terkait erat dengan COF). COF yang stabil dan terkontrol sangat penting untuk keandalan sendi. Seleksi: Untuk sambungan kritis, pilih pelapis yang menyediakan COF yang stabil (mis., Seng serpihan, minyak fosfat). Lihat atau uji kisaran COF (biasanya 0,08-0,20) berdasarkan persyaratan desain.

Risiko Hidrogen Embrittlement (HE): Definisi: Baja berkekuatan tinggi menyerap hidrogen selama pembuatan atau pelapisan, mengurangi keuletan dan berpotensi menyebabkan fraktur rapuh yang tidak terduga di bawah tekanan. Seleksi: Untuk kelas properti ≥ 10,9 (atau kekerasan ≥ 320 jam V), memprioritaskan proses tanpa risiko HE (pelapisan mekanis, serpihan seng) atau memastikan memanggang pasca-pelapisan yang memadai per standar (mis., ISO 4042).

Adhesi & Daktilitas: Definisi: Seberapa baik lapisannya mengikat ke logam dasar dan kemampuannya untuk menahan retak atau mengelupas selama stres/deformasi. Seleksi: Lapisan harus menahan tekanan pemasangan tanpa mengelupas. Dinilai melalui tes seperti uji adhesi bending, dampak, atau cross-hatch.

Resistensi Suhu: Definisi: Suhu operasi maksimum di mana lapisan mempertahankan sifat -sifatnya (terutama perlindungan korosi). Pilihan: Pilih berdasarkan suhu layanan maksimum. Perhatikan bahwa beberapa pelapis (seperti pasif pelapisan seng standar) menurun pada suhu tinggi.

Biaya: Definisi: Biaya relatif dari berbagai proses perawatan permukaan. Seleksi: Biaya saldo dengan persyaratan kinerja. Secara umum, pelapisan seng/fosfat adalah biaya yang lebih rendah, sedangkan HDG/Seng Flake/Zinc-Nickel adalah biaya yang lebih tinggi.

Peraturan Lingkungan: Definisi: Aturan seperti EU ROHS (pembatasan zat berbahaya) dan jangkauan (pendaftaran, evaluasi, otorisasi dan pembatasan bahan kimia 1) Batasi penggunaan zat seperti kromium heksavalen (CR6) dan kadmium (CD).

Karena c-bagian kritis dalam rantai pasokan pengikat otomotif, manajemen stud bola yang efektif sangat penting untuk mengoptimalkan efisiensi rantai pasokan secara keseluruhan. Kami memahami tantangan yang dihadapi pembeli dan insinyur dalam memastikan pasokan yang stabil, mengurangi biaya, dan meningkatkan kualitas. Dengan bermitra dengan kami, Anda dapat:

Pengadaan Streamline: Kami menawarkan solusi satu atap, mengurangi jumlah pemasok dan biaya manajemen.

Optimalkan Manajemen Inventaris: Kami menyediakan layanan pengiriman VMI (Vendor Managed Inventory) dan JIT (tepat waktu), memastikan penawaran tepat waktu dan mengurangi penumpukan inventaris.

Tingkatkan Kontrol Kualitas: Kami memiliki sistem produksi bersertifikat IATF 16949, memastikan kualitas produk memenuhi standar tertinggi.

Bangun Kemitraan Jangka Panjang: Kami berkomitmen untuk membangun kemitraan jangka panjang dan stabil dengan pelanggan kami, bersama-sama mengatasi tantangan rantai pasokan dan mencapai manfaat timbal balik.

Temui beberapa anggota tim khusus kami, siap membantu Anda:

Coco Chen, Direktur Pengembangan Bisnis: coco.chen@zjzrap.com

Freddie Xiao, Manajer Akun: Freddie.xiao@zjzrap.com

Brian Xu, Asisten Penjualan Teknis: brian.xu@zjzrap.com

Jelajahi kemampuan kami dan rangkaian produk yang komprehensif: https://www.zjzrqc.com/product

IATF16949 Bersertifikat

HQ & Alamat Pabrik:

No. 680, Jalan Ya'ao, Kota Daqiao, Distrik Nanhu, Kota Jiaxing, Provinsi Zhejiang, Cina

Peta online untuk melihat di mana kami berada tepatnya:

Peta online untuk melihat di mana kami berada tepatnya:

Halaman LinkedIn • Produk • Video Showcase • Hubungi kami • Capafair Ningbo 2025

Dan dapatkan konsultasi gratis!